Hola!!!

En

este post te traigo un ejemplo de la influencia que puede tener una

preparación mecánica, en este caso lijado, en la adherencia de un

adhesivo comercial (de tecnología híbrida de curado por humedad)

sobre una pletina de aluminio haciendo una prueba de adherencia típica de los adhesivos flexibles.

Primeramente,

he limpiado las dos caras de la pletina con alcohol etílico o etanol

de 96º (sí, el de las heridas, porque la pletina no estaba excesivamente sucia) frotando con diferentes

paños blancos hasta que el último paño aparecía limpio tras el

frote.

A

continuación he lijado una de las caras con una lija de grano 120,

he retirado el polvo generado y he vuelto a limpiar la superficie con

etanol. Este ha sido el resultado:

Como

puedes apreciar, la diferencia visual es considerable: en la cara sin

lijar, la alúmina (capa de óxido de aluminio que recubre el

aluminio en contacto con el aire) está intacta mientras que en la

otra se aprecia el aluminio del material base. Crees que esto pude

suponer una diferencia en la adherencia del adhesivo a la pletina?

Antes

de aplicar el adhesivo es recomendable esperar un poco (unos minutos

es suficiente) para asegurar que cualquier resto del limpiador se

haya evaporado completamente y éste no afecte al curado del

adhesivo.

Tras

esperar, he aplicado un cordón de adhesivo a cada lado y los he

dejado curar a temperatura ambiente durante 5 días (en otras pruebas

he visto que este adhesivo cura en profundidad a una velocidad de

2mm/24h en mis condiciones ambientales así que tras 5 días los

cordones ya estaban completamente curados).

La

prueba de adherencia es sencilla: se coge de un extremo y se tira del

cordón para comprobar la fuerza de unión en comparación con la

resistencia interna del material del adhesivo. Qué crees que

interesa más, que el adhesivo se despegue o que se rompa?

En

algunos sectores puede interesar que el adhesivo se despegue pero,

normalmente, el objetivo que buscamos es que el adhesivo se adhiera

bien y sea él el que se rompa. Si el adhesivo se despega se dice que

es un fallo adhesivo y si el adhesivo se rompe se le llama fallo

cohesivo.

En

la siguiente imagen puedes ver el resultado del test sobre el lado de

la pletina que sólo he limpiado:

En

esta otra imagen puedes ver el resultado del test sobre el lado que

la pletina que también he lijado:

Los

cortes que ves se hacen para provocar el fallo adhesivo en la línea

de unión y seguir tirando del adhesivo. Pero en este caso, ni por

esas!! el adhesivo se rompe porque la adherencia es mayor.

El

resultado: fallo adhesivo en el primer caso y fallo cohesivo en el

segundo. Como ves, en este caso la influencia del lijado es determinante para el éxito de la unión.

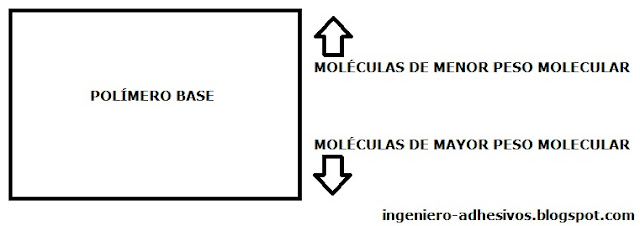

Conclusión: a veces, como ocurre aquí entre este adhesivo y el aluminio, es necesario lijar la superficie del metal para conseguir una adherencia

adecuada. En este caso, la adhesión del adhesivo sobre el óxido de

aluminio no es suficiente así que es necesario eliminarlo mediante

el lijado para conseguir la máxima interacción posible entre el

adhesivo y el aluminio base. Aquí te cuento el motivo.

Te lo esperabas?

Como apunte final y para

tu información: el aluminio base expuesto tras el lijado es muy

reactivo con el aire. Si lo dejas un tiempo (depende de las

condiciones, pero alrededor de una semana puede ser suficiente) la

alúmina se volvería a formar, recubriendo todo el aluminio base

(el lijado no serviría para más que para generar rugosidad

superficial). Pero esto no es lo que buscas con el lijado. Como has

podido ver en el resultado del ensayo, lo que te interesa es que el

aluminio esté en contacto con el adhesivo así que, si puedes hacer

la unión inmediatamente después de lijado, mejor.